Støping i skallform: de grunnleggende operasjonene for å lage molds

Støping i skallforme kalles også skallstøpning. Og i utlandet kalles en slik arbeidsform Shell.

Generell informasjon

I den moderne industrien,mange forskjellige måter å støpe på. I tillegg til skall, blir også støping på investeringsmodeller, så vel som i metallformer og flere andre metoder også brukt. En felles fordel ved slike støpemetoder, sammenlignet med sandforms, er at de gjør det mulig for oss å oppnå mer nøyaktige sluttmaterialer i form av deres former og størrelser. I tillegg reduseres mengden av grovhet på overflaten av slike produkter. I sjeldnere tilfeller skjer det at det ikke er behov for etterfølgende bearbeiding etter smelting. I tillegg bidrar bruken av støping i skallform og andre metoder til det faktum at det er mulig å mekanisere denne prosessen så mye som mulig, og dermed øke sin automatisering. Og dette øker selvsagt produktiviteten til ethvert industrianlegg.

Støping av kasser

Snakker spesielt om denne metoden, hanDet ble først introdusert i fabrikker tilbake i 1953. For tiden brukes metoden ganske mye. Det støper i skallform, for eksempel er de fleste delene til Kirovets traktoren produsert. Alle detaljer som produseres ved denne metoden, er oppnådd av høyeste kvalitet av stål eller støpejern. Ved skallstøpning menes en metode hvor sluttresultatet av støpingen har en form som består av to sandharpiksskjell. Denne metoden for produksjonsdeler brukes også bare i tilfeller hvor det er nødvendig å lage en del med små eller mellomstore dimensjoner, men med høy nøyaktighet. Eksempler på anvendelsen av denne støpemetoden kan være motordeler eller tynnveggede støpegods.

Essensen av metoden

Med denne metoden for arbeid kan dufå forskjellige deler til fans, motorer, pumper eller tekstilmaskiner. Maksimal lengde på det resulterende produktet kan imidlertid ikke overstige 1 meter, og det kan ikke være mer enn 200 kg.

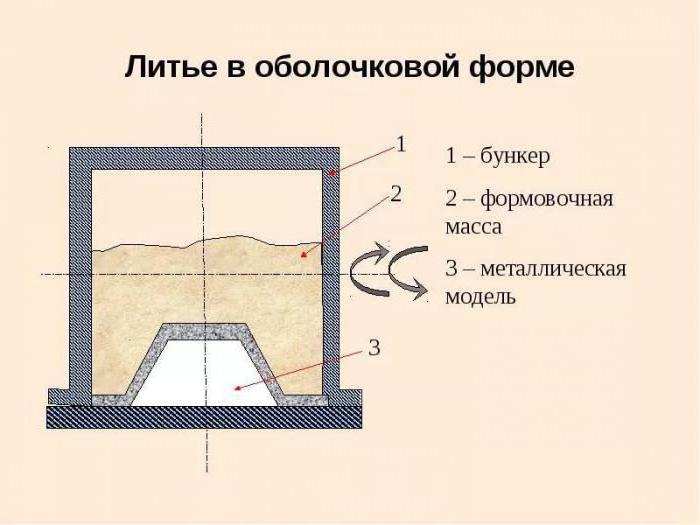

Essensen av støping i skallforme er basertPå visse egenskaper av termohærdende harpikser, som er en del av sand-harpiksblandinger. Fordelen på grunn av hvilke slike komponenter blir brukt er at disse harpikser har egenskapen til å herdes og uopprettelig herdes hvis den behandles med en temperatur på 200-250 grader Celsius.

Fremstilling av en skallform for støping

For å lage en form for den påfølgendestøping, er det nødvendig å ha finkornet kvartsand, som følger med tilsetning av en termohærdende harpiks, som er dens bindende element for å oppnå en full skallform. Disse materialene, spesielt harpiksen, er valgt fordi den passerer gjennom en viss temperaturbarriere og herdes. Fremstillingsprosessen er som følger. For det første oppvarmes harpiksen til 140-160 grader Celsius. Under påvirkning av et slikt miljø blir det en flytende klebrig masse som helt omslutter kvartsandformen.

Anvendelsesområdet for støping i skallformer er ganske bredt, og derfor blir selve prosessen med å lage støper automatisk eller automatisert.

Etter at skjemaet er helt dekketharpiks, temperaturen økes til 200-250 grader Celsius. Denne temperaturgrensen er tilstrekkelig til å sikre at limmassen hardner og former en form. Videre når prosessen med støping av deler begynner, det vil si når det smeltede metall kommer inn i formen, når temperaturen i det omtrent 600 grader. Dette regimet er tilstrekkelig for harpiksen til ikke å smelte, men brent, og etterlater porene i selve formen som letter gassutslipp.

Fordeler og ulemper ved støping i skallform

Som alle andre produksjonsprosesser, dennehar sine positive og negative egenskaper. Hvis vi sammenligner denne metoden for støping, for eksempel ved støping i vanlige sandstøper, kan vi skille flere av følgende fordeler:

- Den første og ganske betydelige forskjellen ernøyaktighetsklasse, som er 7-9. I tillegg forbedrer overflatenes renhet av den resulterende delen til 3-6. I tillegg reduseres kvotene som er tillatt for etterfølgende bearbeiding av den resulterende delen etter støping.

- En av de store fordelene er en betydelig reduksjon i lønnskostnader for støping.

- Denne metoden for støping lar deg redusere forbruket av støpematerialer, samt mengden metall på grunn av at størrelsen på sprue-kanalene er redusert.

- Betydelig reduserer mengden avkastning ved utgangen.

Det er imidlertid noen ulemper ved støping i skallform. Disse inkluderer:

- Turtallets levetid er 1 kastet.

- Kostnaden for støpeblandingen er ganske høy.

- Høy andel av skadelige gasser.

Prosessen med å danne kroppen

Prosessen med å danne skroget utføres i seks trinn:

- Det første trinnet er prosessen med å helle blandingen inn ien varm modell av metall, og også prosessen med dens aldring, som varer i flere titalls sekunder til en tynn, sterk skorpe dannes rundt delen. De fleste modellene er laget av støpejern, og deres oppvarming utføres til 230-315 grader.

- Etter dette er det nødvendig å utføre operasjonen påfjerning av overflødig støpeblanding. Kakens tykkelse skal være mellom 10 og 20 mm. Det avhenger av tiden blandingen er på modellen, og også på temperaturen.

- Etter dette er det nødvendig å overføre modellplatensammen med skjemaet i ovnen, hvor de vil være til slutten av herdingsprosessen. På slutten av denne prosedyren bør styrken på skallet være fra 2,4 til 3,1 MPa.

- Etter fjerning fra ovnen blir det herdede skallet forskjøvet fra platen. For denne prosedyren, bruk en spesiell pusher.

- Deretter festes to eller flere modeller sammenmed hverandre ved hjelp av en klemme eller ved liming. Data skjemaer kan brukes til casting i skall skjemaer eller bare lagres. Holdbarhet er nesten ubegrenset.

- Før du starter støpeprosessen i ferdig form, legges et skudd i dem, noe som bidrar til å forhindre eller ødelegge formen under ytterligere helling.

Casting Detaljer

Det er verdt å starte med det faktum at de typiske toleransene somtillatt ved fremstilling av utstyr kan være 0,5 mm. Overflatenhet er tillatt i området fra 0,3 til 0,4 um. Slike grenser er argumentert av det faktum at fin sand brukes. Også verdt å merke seg: bruken av harpiks bidrar betydelig til at overflaten blir veldig jevn.

Produksjonsvolumer

For å engasjere seg i produksjonen av slikeskjemaer og detaljer, er det nødvendig å følge installasjonen av modellformen. Tiden som kreves for installasjon er mindre enn en uke. Etter ferdigstillelse av installasjonen kan mengden produserte produkter nå fra 5 til 50 stykker i timen. Slike produksjonsvolumer per time er ganske virkelige, men for dette er det nødvendig å forberede støpeprosessen tilsvarende. De viktigste materialene som kreves for støping er støpejern, aluminium, kobber og legeringer av slike metaller. Et annet nødvendig materiale vil være en legering med aluminium og magnesium.

</ p>